В DIY (сделай сам) создание самодельных инструментов и приспособлений становится увлекательным хобби и практическим решением задач. В этой статье представлены пошаговые инструкции с фото, которые помогут освоить изготовление различных инструментов. Вы узнаете, как сэкономить на покупке дорогого оборудования и получите советы для упрощения процесса. Наша цель — вдохновить на творчество и помочь решать повседневные проблемы с доступными материалами и инструментами.

Тиски из куска трубы

Промышленные тиски представляют собой довольно простую конструкцию с инженерной точки зрения, а процесс их производства не требует сложных технологий. Однако компании устанавливают на них высокие цены, и единственным объяснением этого является стремление к максимизации прибыли.

В данной статье мы поделимся, как в домашних условиях можно создать функциональный инструмент, затратив минимальное количество времени.

Что касается материалов, то большинство из них можно найти на пунктах приема металлолома, что делает их стоимость практически нулевой.

Шаг 1. Возьмите толстостенную трубу (толщина не менее 4 мм, диаметр 150 мм и длина 100 мм) и с помощью болгарки с диском по металлу разрежьте ее на две равные части.

Ниже в статье мы расскажем, как изготовить простое устройство для нахождения центра круглых заготовок. Это важный этап при создании тисков, так как его отсутствие может привести к дополнительным нагрузкам во время эксплуатации, что снижает силу сжатия и увеличивает риск механических повреждений.

Шаг 2. Подготовьте усиленные завесы. Во время сжатия губок на них действуют значительные нагрузки, и в магазинах трудно найти достаточно прочные модели. Изготовление завес происходит в несколько этапов.

- Отрежьте металлическую трубку, длина которой должна соответствовать длине разрезанной трубы. Диаметр трубки не менее 10 мм, толщина стенки – ≥1 мм.

- Разделите трубку на 5–6 частей, длина каждой около сантиметра; точное количество зависит от ширины тисков. Отрезайте аккуратно, все плоскости должны быть под углом 90°, иначе петли могут не работать должным образом, и губки будут заедать. Наденьте завесы на металлическую ось нужного размера.

-

Приварите их к трубе. Для этого зажмите заготовку в тиски и точно выровняйте положение половинок.

Сначала фиксируйте завесы с каждой стороны через одну, швы должны быть прочными, следите за качеством и устраняйте пропуски.

Швы следует накладывать с обеих сторон; после проварки первой стороны снимите заготовку, раскройте ее и закрепите втулки с обратной стороны.

- Очистите заготовки от ржавчины и подготовьте их к покраске.

Шаг 3. Изготовьте губки. Для этого из листовой стали вырежьте элементы нужных размеров.

Толщина стали должна быть не менее 10 мм, чтобы губки обладали достаточной прочностью. Для уменьшения коэффициента скольжения, используйте болгарку, чтобы прорезать на них сетчатые полосы.

Шаг 4. Создайте два шарнира для губок тисков. Зачем они нужны? В промышленных тисках губки движутся по прямой, их плоскости всегда остаются параллельными. В нашем случае, при затягивании, одна из губок будет перемещаться по дуге, и угол наклона между ними будет меняться в зависимости от степени закрытия. Чтобы губки оставались параллельными во время зажатия, одна из них должна иметь возможность регулироваться по оси (плавать). Шарниры изготавливаются следующим образом.

- Подберите полосу листовой стали толщиной около 1 мм, длиной около 50 мм и шириной около 20 мм.

- Установите металлическую ось диаметром 5 мм по центру, а также по обеим сторонам.

- Вставьте в тиски и сожмите их до упора. Благодаря таким вставкам лист согнется.

- Разрежьте полосу пополам и отрежьте два шарнира.

Шаг 5. Прикрепите шарниры к одной из губок. Для этого сначала приварите оси с двух сторон по периметру окружности, затем зачистите швы. Установите оси на губку тисков и приварите к ней ровные площадки. Удалите потеки металла и отрежьте лишние куски прутков. Соберите все детали вместе и проверьте их работоспособность.

На этом этапе подготовка подвижных губок завершена, и можно переходить к зажимному механизму.

Эксперты в области DIY (сделай сам) отмечают, что создание самодельных инструментов и приспособлений не только развивает творческие способности, но и позволяет значительно сэкономить средства. Пошаговые инструкции с фото делают процесс доступным даже для новичков. Они подчеркивают важность тщательной подготовки: правильный выбор материалов и инструментов, а также соблюдение техники безопасности. Визуальные материалы помогают избежать распространенных ошибок и ускоряют процесс обучения. Кроме того, эксперты рекомендуют делиться результатами с сообществом, что способствует обмену опытом и вдохновению других мастеров. Таким образом, самодельные инструменты становятся не только практичным решением, но и источником удовольствия и самовыражения.

https://youtube.com/watch?v=IGlJRnrlq3Q

Цены на угловые шлифмашинки (болгарки)

Угловые шлифмашинки (болгарки)

| Название инструмента/приспособления | Назначение | Необходимые материалы |

|---|---|---|

| Струбцина из ПВХ труб | Фиксация деталей при склеивании/сборке | ПВХ трубы, фитинги, резьбовые шпильки, гайки-барашки |

| Шаблон для сверления отверстий | Точное и повторяемое сверление отверстий | Фанера/МДФ, сверла, крепеж |

| Приспособление для заточки стамесок | Равномерная и точная заточка режущей кромки | Деревянный брусок, наждачная бумага, винты-барашки |

| Угольник-шаблон для разметки | Точная разметка углов и линий | Фанера/МДФ, линейка, карандаш |

| Держатель для паяльника | Удобное и безопасное хранение паяльника | Деревянный брусок, металлическая пружина, крепеж |

| Мини-тиски из дерева | Фиксация мелких деталей при обработке | Деревянные бруски, резьбовая шпилька, гайки |

| Приспособление для намотки катушек | Равномерная намотка проволоки на катушки | Деревянная основа, шпилька, ручка |

| Стойка для дрели | Превращение ручной дрели в сверлильный станок | Деревянные бруски, направляющие, крепеж |

| Приспособление для резки бутылок | Создание стаканов, ваз из стеклянных бутылок | Деревянная основа, резак для стекла, свеча |

| Органайзер для мелких деталей | Упорядоченное хранение крепежа, фурнитуры | Пластиковые бутылки, картон, клей |

Интересные факты

Вот несколько интересных фактов о самодельных инструментах и приспособлениях:

-

Экономия и креативность: Создание инструментов своими руками позволяет не только сэкономить деньги, но и развить креативное мышление. Многие мастера находят нестандартные решения для повседневных задач, используя подручные материалы. Например, старые детали от автомобилей или бытовой техники могут быть преобразованы в полезные инструменты.

-

Обучение и навыки: Изготовление самодельных инструментов способствует развитию практических навыков и пониманию механики. Процесс создания требует изучения различных технологий, таких как сварка, деревообработка или электроника, что может быть полезно в будущем для выполнения более сложных проектов.

-

Сообщество и обмен опытом: В последние годы популярность самодельных инструментов возросла благодаря интернет-сообществам и платформам, где люди делятся своими проектами и инструкциями. Сайты и форумы, такие как Instructables и YouTube, стали источниками вдохновения и знаний, позволяя каждому желающему учиться у опытных мастеров и делиться своими достижениями.

Изгото в л ение механизма зажима

Этот узел значительно сложнее, чем описанный ранее. Для его изготовления потребуется лист металла толщиной около 5 мм, длиной 170 мм и шириной 130 мм.

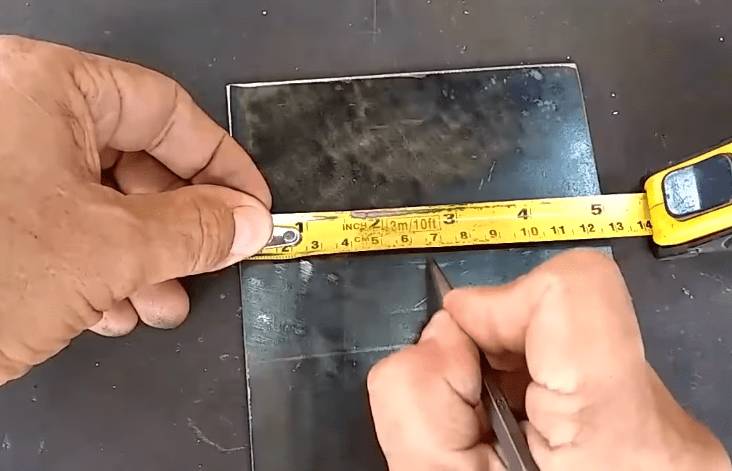

Шаг 1. На пластине отметьте две точки для сверления отверстий под комплектующие детали.

Они должны располагаться по оси симметрии: одно на расстоянии 70 мм от края, а второе — на 25 мм. Не торопитесь, делайте разметку с максимальной точностью, так как любая ошибка может оказаться критической и потребует полной переделки основания механизма.

Шаг 2. Аккуратно просверлите отверстия диаметром 4 мм.

Между ними необходимо пропилить ровную канавку. Ширина канавки должна быть немного больше толщины пластины, которая будет в ней скользить.

Шаг 3. Просверлите два отверстия в квадратной детали, между ними также следует сделать канавку, длина которой должна соответствовать ширине вставляемой пластины. Потребуются две такие пластины.

Шаг 4. Соберите все элементы вместе.

Уложите квадрат на ровную поверхность, затем установите основание зажимного устройства и сверху разместите второй квадрат. В прорезях установите подготовленную пластину с отверстием на верхнем торце. Прихватите детали сваркой, затем соберите их в тисках в обратном порядке и надежно приварите к нижнему квадрату выступающую пластину с отверстием.

Снова переверните конструкцию и наложите сварные швы с этой стороны. В результате у вас должен получиться подвижный узел: два квадрата скользят по основанию механизма, к ним приварена деталь с отверстием.

Круглошлифовальной машинкой тщательно обработайте швы, при необходимости усилите слабые места.

Шаг 5. Подготовьте еще одну деталь, называемую упорной пластиной. Ее длина должна соответствовать ширине основания зажимного механизма, а ширина — примерно 3 см. В центре сделайте отверстие под зажимной болт. Теперь можно приступать к сборке элементов.

- Установите упорную пластину на основание, вставьте в ее отверстие прижимной болт и наденьте на него втулку, изготовленную из трубки подходящего диаметра. Вы можете использовать подручные материалы в качестве шаблонов для выставления прямого угла.

- Аккуратно выровняйте все элементы и приварите втулку к опорной пластине, а пластину — к основанию.

- По периметру основания приварите три пластины, размеры которых должны соответствовать параметрам основания, высота должна быть такой же, как и высота упорной пластины.

- Обработайте сварные швы с помощью круглошлифовальной машинки.

Шаг 6. Изготовьте два уха с отверстиями, длина каждого должна составлять 25 мм, а диаметр отверстия — 8 мм.

Установите их на подвижной пластине механизма с обеих сторон и соедините болтом. Не затягивайте гайку слишком сильно, элементы должны иметь возможность вращаться вокруг оси.

Шаг 7. Установите подвижные губки вплотную к деталям и сварите узлы вместе.

Следите за тем, чтобы все оси были параллельны или перпендикулярны в зависимости от назначения и расположения элементов. Вы уже должны понимать принцип работы тисков, что поможет вам правильно расположить каждый элемент. Надежно сварите детали. После обработки швов соберите тиски на болт, не затягивая его слишком сильно.

Шаг 8. Теперь переходите к изготовлению неподвижного узла тисков. Для этого вам понадобятся несколько деталей:

- два ушка размером 40×20 мм;

- два ушка размером 25×20 мм;

Толщина металла составляет 2 мм, диаметр отверстия выбирается в зависимости от размеров болта, в нашем случае — 6 мм.

Соберите элементы: сначала наденьте короткое ушко на болт, затем два длинных, а после еще одно короткое.

Шаг 9. Установите длинные ушки у края прижимного механизма, точно по оси симметрии. Прочно их приварите.

Шаг 10. Отметьте место крепления половинок тисков к коротким ушкам. Зафиксируйте элементы, разберите тиски и усилите все сварные швы.

Шаг 11. Изготовьте упорную платформу для винта. Для этого рекомендуется использовать гайку соответствующей толщины. Она приваривается к подвижному квадрату с обратной стороны. Сварной шов, как и всегда, накладывается по всему периметру деталей. Проверьте работоспособность и плавность хода: при закручивании и откручивании винта движение деталей должно быть легким и без заеданий. Если возникают проблемы, необходимо найти и устранить их причины, такие как заусеницы, потеки металла или небольшие неровности.

Тиски полностью готовы. Покрасьте их поверхности специальными красками для металла, и после высыхания вы сможете пользоваться инструментом, сделанным своими руками.

Цены на популярные марки переносных сварочных аппаратов

Переносной сварочный аппарат

Видео – Тиски из швеллера своими руками

https://youtube.com/watch?v=7G7AWs4ASZM

Видео – Полезные советы

https://youtube.com/watch?v=JslPUskhJi8

Определитель центра

Необходимость определения центра круглых деталей возникает практически всегда, когда используются круглые заготовки для создания различных изделий. Для изготовления данного приспособления вам понадобятся деревянный треугольник, который можно найти в школе, и металлический транспортир.

Однако это не единственный вариант, вы можете использовать и другие заготовки, главное, чтобы одна из них имела прямой угол, а другая — ровную поверхность.

Шаг 1. С помощью карандаша продолжите линии катетов по гипотенузе.

Используя ножовку по металлу, аккуратно отпилите лишние части, а затем обработайте места срезов напильником или шлифовальной бумагой.

Важно. Убедитесь, что внутренние линии катетов идеально ровные, иначе центр будет определен неверно.

Если деталь будет упираться в выступ или попадать в углубление, это затруднит точное проведение диаметров, и центр круга сместится. В некоторых случаях такие ошибки могут быть критическими. Рекомендуется после отпиливания проверить все параметры с помощью нового треугольника.

Шаг 2. Отрежьте от транспортира полукруглую шкалу, для дальнейшей работы вам понадобится только ровная полоска.

Транспортир изготовлен из алюминиевого сплава толщиной 0,3 мм, его можно легко резать обычными ножницами. Убедитесь, что заусеницы удалены напильником, так как они могут быть острыми и травмоопасными.

Шаг 3. Установите алюминиевую полоску строго по биссектрисе треугольника.

Биссектрисой называется линия, которая делит угол пополам. В нашем случае угол составляет 90°, значит, биссектрису нужно расположить под углом 45°. Найти этот угол просто: вставьте второй равнобедренный прямоугольный треугольник в заготовку так, чтобы его гипотенуза совпадала с катетом. В равносторонних прямоугольных треугольниках угол между катетами и гипотенузой равен 45°, именно этот угол нам и нужен.

Шаг 4. Плотно приложите подготовленную алюминиевую полоску к катету вставленного треугольника, точно совместив их. Убедитесь, что одна из граней полоски проходит по углу отрезанного. Легким движением карандаша проведите линию.

Шаг 5. Отметьте места для сверления отверстий. Их должно быть не менее трех, так как два не обеспечат надежной фиксации, что может привести к смещению элемента и ошибкам в определении центра.

Сверлить отверстия можно с помощью дрели или шуруповерта со сверлом диаметром до 1 мм. Если у вас нет электрических инструментов, это не проблема: алюминиевый сплав достаточно мягкий, и отверстия можно проковырять острием обычного гвоздя. После сверления не забудьте удалить острые заусеницы с помощью напильника. Аналогичные отверстия нужно сделать и в деревянных частях приспособления.

Шаг 6. Соедините элементы в единую конструкцию с помощью небольших винтиков. Лучше использовать маленькие винтики (например, от крепления настольного компьютера), так как большие могут расколоть тонкую рейку треугольника.

Практический совет. Во время соединения постоянно следите за положением полоски, положите второй треугольник и ориентируйтесь по плоскостям.

Сначала слегка закрутите один винтик, проверьте положение, затем закрутите второй. Если все в порядке, затяните их до упора и установите третий. Прижимайте алюминиевую полоску к деревянным рейкам, так как при закручивании она может сместиться. После фиксации еще раз проверьте биссектрису.

Шаг 7. Ножницами отрежьте часть полосы, которая выступает за пределы треугольника, и обработайте заусеницы.

Шаг 8. Удалите острые концы винтиков, работая с напильником осторожно, чтобы не ослабить соединения.

Шаг 9. Для улучшения внешнего вида покрасьте определитель центра. Важно правильно выбрать краску, так как часть приспособления деревянная, а другая металлическая. Используйте только износостойкую универсальную краску. Перед нанесением обязательно обезжирьте алюминиевую деталь, протрите ее очищенным бензином, ацетоном или другим растворителем. Краску можно наносить только после полного высыхания обезжиривающего средства.

На этом процесс изготовления завершен, и вы можете использовать приспособление по назначению. Как это сделать?

- Вставьте круглую заготовку между катетами прибора. Прижмите ее так, чтобы она касалась каждого катета в одной точке.

- Переверните приспособление и проведите линию по биссектрисе.

- Немного поверните деталь и повторите предыдущие действия. В точке пересечения двух линий будет находиться центр окружности.

Мы рассказали о принципе изготовления данного приспособления. Если вы планируете работать с заготовками большого диаметра, длина катетов должна быть увеличена. Не обязательно использовать заводские треугольники, их можно изготовить самостоятельно в любых размерах.

На нашем сайте вы найдете множество интересных материалов. Например, подробные инструкции по созданию короба для батареи, а также ответы на актуальные вопросы: какие виды коробов существуют и в чем их преимущества? Советы по изготовлению экрана для радиатора отопления от опытных мастеров.

Изготовление самодельного струбцины

Струбцина — это незаменимый инструмент в любом мастерской, который позволяет надежно зафиксировать детали во время работы. Изготовление струбцины своими руками — это не только экономия средств, но и возможность создать инструмент, который идеально подойдет для ваших нужд. В этой инструкции мы подробно рассмотрим процесс создания простой струбцины из доступных материалов.

Необходимые материалы и инструменты

- Деревянные бруски (размеры зависят от желаемой длины струбцины)

- Металлическая планка или уголок (для создания механизма зажима)

- Два винта с гайками (для крепления механизма)

- Дрель и сверло

- Пила (ручная или электрическая)

- Шлифовальная бумага

- Клей для дерева (по желанию)

- Измерительная рулетка и карандаш

Шаг 1: Подготовка материалов

Для начала определите размеры вашей струбцины. Обычно длина составляет от 30 до 60 см, а ширина — около 5 см. Измерьте и отметьте на деревянных брусках нужные размеры с помощью рулетки и карандаша. Затем аккуратно нарежьте бруски на нужные отрезки с помощью пилы.

Шаг 2: Сборка основы струбцины

Соберите основу струбцины, используя два бруска. Один из них будет фиксированной частью, а второй — подвижной. Приклейте и/или скрепите их с помощью винтов, чтобы они образовали букву «Т». Убедитесь, что соединение прочное и надежное.

Шаг 3: Установка механизма зажима

Для создания механизма зажима используйте металлическую планку или уголок. Прикрепите его к подвижной части струбцины так, чтобы он мог свободно двигаться вверх и вниз. Для этого просверлите отверстия в брусках и вставьте винты с гайками, которые будут служить осью вращения.

Шаг 4: Завершение конструкции

После установки механизма зажима проверьте, как он работает. Подвижная часть должна легко перемещаться и фиксироваться в нужном положении. Если необходимо, отшлифуйте края струбцины, чтобы избежать заусенцев и сделать инструмент более безопасным в использовании.

Шаг 5: Тестирование струбцины

Перед тем как использовать струбцину в работе, протестируйте ее на различных материалах. Убедитесь, что она надежно фиксирует детали и не соскальзывает. При необходимости внесите изменения в конструкцию для улучшения функциональности.

Заключение

Теперь у вас есть самодельная струбцина, которая поможет вам в различных проектах. Создание такого инструмента своими руками не только экономит деньги, но и приносит удовлетворение от работы. Не бойтесь экспериментировать с размерами и формами, чтобы создать идеальный инструмент для ваших нужд.

Вопрос-ответ

Какие материалы лучше всего использовать для создания самодельных инструментов?

Для создания самодельных инструментов лучше всего использовать доступные и прочные материалы, такие как дерево, металл, пластик и фанера. Выбор материала зависит от назначения инструмента: для легких приспособлений подойдет дерево, а для более прочных — металл. Также стоит учитывать наличие необходимых инструментов для обработки выбранного материала.

Где найти идеи для создания самодельных инструментов и приспособлений?

Идеи для создания самодельных инструментов можно найти в специализированных книгах, на форумах, в блогах и на видеоплатформах, таких как YouTube. Также полезно изучать опыт других мастеров и DIY-проекты, которые могут вдохновить на создание чего-то уникального.

Как правильно организовать рабочее место для создания инструментов?

Для организации рабочего места необходимо выделить достаточно пространства, обеспечить хорошее освещение и наличие всех необходимых инструментов под рукой. Также важно создать удобную рабочую поверхность и хранить материалы и инструменты в порядке, чтобы избежать путаницы и повысить эффективность работы.

Советы

СОВЕТ №1

Перед началом работы тщательно планируйте проект. Составьте список необходимых материалов и инструментов, а также создайте схему или чертеж, чтобы визуализировать конечный результат. Это поможет избежать ошибок и сэкономить время.

СОВЕТ №2

Используйте качественные материалы. Даже если вы делаете инструмент своими руками, не стоит экономить на материалах. Высококачественные компоненты обеспечат долговечность и надежность вашего самодельного инструмента.

СОВЕТ №3

Не забывайте о безопасности. При работе с инструментами всегда используйте защитные очки и перчатки. Убедитесь, что ваше рабочее место хорошо освещено и организовано, чтобы минимизировать риск травм.

СОВЕТ №4

Документируйте процесс создания. Делайте фотографии на каждом этапе работы, чтобы в будущем можно было легко воспроизвести процесс или поделиться им с другими. Это также поможет вам проанализировать свои ошибки и улучшить навыки.