Арболитовые блоки — строительный материал, обладающий легкостью, прочностью и хорошими теплоизоляционными свойствами. В статье рассмотрим, что такое арболитовые блоки, их преимущества и недостатки, а также необходимое оборудование для их изготовления. Вы узнаете, как сделать арболитовые блоки самостоятельно, что поможет сэкономить на строительстве и создать комфортное жилье. Также предоставим советы по кладке из арболитовых блоков и поделимся фото и видео материалами для наглядности.

Что представляет собой материал

Арболит используется в строительстве уже достаточно долгое время. Стандарты для этого материала определены в ГОСТ 19222-84.

ГОСТ 19222-84. Арболит и изделия из него. Общие технические условия.

Файл доступен для скачивания в формате PDF

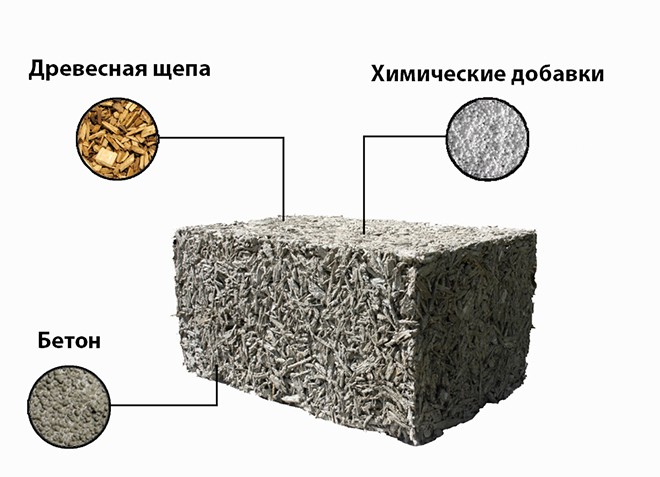

Для производства арболита применяются вяжущие компоненты (цемент), органические наполнители и добавки, позволяющие регулировать свойства материала. Этот строительный материал подходит для возведения различных объектов.

Состав смеси (доля цемента, воды и химических добавок) может изменяться в зависимости от типа и фракции органических компонентов.

Согласно действующим стандартам, производители предлагают два типа арболита.

Таблица. Виды материала.

| Материал | Плотность, кг/м3 | Прочность на сжатие, марка |

|---|---|---|

| 400…500 | М5 , М10 , М15 | |

| 500…850 | М25 , М35 , М50 |

Арболит используется для строительства стен в невысоких зданиях (до 3 этажей), перегородок, а также для создания перемычек над проемами и армопоясов. Теплоизоляционный арболит необходим для утепления стен и перекрытий, а также для защиты от шума. Строительство несущих конструкций из арболита с плотностью ниже 500 кг/м3 запрещено.

Важно! Увеличение плотности приводит к снижению теплоизоляционных свойств.

Относительная влажность в помещениях, построенных из арболита, не должна превышать 60%. Также следует избегать агрессивных газовых сред.

Важно! При соблюдении норм защиты арболитовых конструкций от коррозии ограничения по окружающей среде могут быть сняты.

Из арболита изготавливаются блоки, которые пользуются высоким спросом, а также панели, которые в основном применяются для утепления полов.

Каковы характеристики арболитовых блоков?

Коэффициент теплопроводности материала, в зависимости от используемого органического наполнителя, может составлять:

- 0,08…0,17 Вт/(м×°С) – для изделий с древесными компонентами;

- 0,07…0,12 Вт/(м×°С) – для изделий с другими наполнителями.

Такая теплоизоляционная способность позволяет стене толщиной всего 30 см эффективно противостоять холоду так же, как и метровой кирпичной стене.

При отгрузке арболит не должен иметь влажность более 25%.

Морозостойкость материала может быть F 25 или F 50. По устойчивости к биологическим поражениям арболит относится к V группе. Он способен выдерживать воздействие огня до 90 минут.

Арболитовые блоки могут быть армированы. Для этого используются сварные сетки или стержневая сталь с защитным покрытием от коррозии. Минимальная толщина слоя бетона над арматурой должна составлять не менее 1,5 см. Также в арболит можно устанавливать закладные элементы.

Арболитовые блоки представляют собой строительный материал, состоящий из древесных волокон, цемента и воды. Эксперты отмечают, что одним из главных преимуществ арболита является его высокая теплоизоляция, что позволяет существенно снизить затраты на отопление. Кроме того, блоки обладают хорошей звукоизоляцией и устойчивы к воздействию влаги, что делает их идеальными для строительства в различных климатических условиях.

Однако у арболита есть и недостатки. Например, он менее прочен по сравнению с традиционными бетонными блоками, что может ограничивать его применение в многоэтажном строительстве. Также для его производства требуется специализированное оборудование, такое как дробилки для древесины и смесители, что может увеличить первоначальные затраты на организацию производства. В целом, арболитовые блоки представляют собой интересный вариант для строительства, особенно в частном секторе, но требуют тщательного подхода к выбору технологии и оборудования.

Цены на строительные металлические армирующие сетки

Строительная металлическая армирующая сетка

| Аспект | Описание | Дополнительная информация |

|---|---|---|

| Что такое арболитовые блоки | Строительный материал, состоящий из древесной щепы (до 90%), цемента и химических добавок. | Относится к легким бетонам, также известен как «древобетон». |

| Плюсы арболитовых блоков | 1. Высокая теплоизоляция: Низкая теплопроводность, что позволяет экономить на отоплении. 2. Экологичность: Изготавливаются из натуральных компонентов, безопасны для здоровья. 3. Легкость: Снижает нагрузку на фундамент, упрощает транспортировку и монтаж. 4. Хорошая звукоизоляция: Поглощает шум, создавая комфортную атмосферу. 5. Паропроницаемость: «Дышащий» материал, предотвращает образование конденсата. 6. Огнестойкость: Не горит, а тлеет, что повышает пожарную безопасность. 7. Простота обработки: Легко пилится, сверлится, гвоздится. 8. Долговечность: При правильном монтаже срок службы достигает 50-100 лет. |

Теплопроводность в 4-5 раз ниже, чем у кирпича. Не подвержен гниению и поражению грибком. Устойчив к перепадам температур. |

| Минусы арболитовых блоков | 1. Высокое водопоглощение: Требует обязательной внешней гидроизоляции. 2. Необходимость внешней отделки: Из-за пористой структуры и неэстетичного вида. 3. Ограниченная несущая способность: Не подходит для многоэтажного строительства без дополнительного армирования. 4. Высокая цена: Дороже традиционных материалов, таких как газобетон или пенобетон. 5. Требования к качеству сырья: Качество древесной щепы сильно влияет на характеристики блока. |

Водопоглощение может достигать 40-85%. Требуется оштукатуривание, облицовка кирпичом, сайдингом и т.д. Максимальная этажность обычно 2-3 этажа. Цена может быть выше на 10-30%. |

| Оборудование для изготовления | 1. Дробилка для щепы: Измельчает древесину до нужной фракции. 2. Дозатор: Точно отмеряет компоненты (щепа, цемент, добавки, вода). 3. Бетоносмеситель (принудительного действия): Перемешивает компоненты до однородной массы. 4. Формовочный станок (вибропресс): Формирует блоки под давлением и вибрацией. 5. Сушильная камера (опционально): Ускоряет процесс набора прочности блоков. 6. Склад для хранения сырья и готовой продукции. |

Дробилки бывают молотковые, дисковые. Важно соблюдать пропорции для получения качественного блока. Вибропресс может быть ручным или автоматическим. Естественная сушка занимает 28 дней для набора марочной прочности. |

Интересные факты

Вот несколько интересных фактов о арболитовых блоках:

-

Экологичность: Арболитовые блоки изготавливаются из натуральных материалов, таких как древесные опилки и цемент, что делает их более экологически чистыми по сравнению с традиционными строительными материалами. Они могут использоваться для создания энергоэффективных и устойчивых к воздействию окружающей среды зданий.

-

Теплоизоляция и звукоизоляция: Арболит обладает отличными теплоизоляционными свойствами, что позволяет значительно снизить затраты на отопление и кондиционирование. Кроме того, благодаря своей структуре, арболитовые блоки обеспечивают хорошую звукоизоляцию, что делает их идеальными для строительства жилых и коммерческих объектов.

-

Оборудование для производства: Для изготовления арболитовых блоков требуется специализированное оборудование, включая смесители, формы для блоков и пресс-установки. Процесс производства может быть как ручным, так и автоматизированным, что позволяет варьировать объемы производства в зависимости от потребностей рынка.

Требования к компонентам смеси

В стандартах установлены требования к сырью, применяемому для производства блоков.

Обратите внимание! Часто в качестве составляющих для изготовления блоков применяются опилки и песок. Однако опилкобетон и арболит представляют собой различные материалы.

Вяжущая составляющая

Содержание цемента в материале варьируется от 12 до 16%. Этого достаточно, чтобы связать компоненты и обеспечить необходимую прочность.

Арболитовая смесь может быть произведена из следующих видов цемента:

- портландцемента;

- портландцемента с минеральными присадками;

- сульфатостойкого цемента (не пуццоланового).

Марки разрешенного к применению сырья:

- для теплоизоляционных блоков – от М 300;

- для конструктивных изделий – от М400.

В последнем случае рекомендуется использовать цемент М500.

Цены на цемент и основы смесей

Цемент и основы смесей

Органический заполнитель

К этому компоненту, содержание которого в смеси доходит до 80%, предъявляются высокие требования.

Виды наполнителя, использующегося при изготовлении арболита:

- измельченная древесина;

- рисовая солома (мелко рубленая);

- костра льна или конопли.

Чаще всего в качестве заполняющего компонента применяется отходы лесозаготавливающих и деревоперерабатывающих предприятий. Для изготовления арболита нужна щепа игольчатой формы. Как правило, ее получают из горбыля.

В основном используется еловая, сосновая, березовая, осиновая или тополиная древесина. Следует заметить, что в хвойных породах содержится меньше сахаров, препятствующих отвердению цемента и вызывающих брожение органики в готовом изделии. Размер такого наполнителя не должен превышать 4 х 1 х 0,5 см. Оптимальным считается соотношение сторон 1:5. При использовании в качестве компонента смеси опилок существенно снижается прочность блоков.

Щепу практически невозможно купить в готовом виде. Производители должны решать вопрос с сырьем самостоятельно, а именно – устанавливать оборудование по измельчению древесины.

Важно! Сырье не должно содержать более 10% коры и более 5% хвои и листьев.

Наиболее качественный наполнитель получается в результате предварительной обработки кусковых отходов на рубительных машинах и последующего измельчения в молотковых дробилках. Полученное сырье необходимо просушить в течение месяца, сразу пускать его в производство нельзя. Часто материал с древесными отходами в составе называют деревобетоном или щепобетоном.

При использовании другой органики необходимо обращать внимание на длину частиц. Она не должна быть больше 4 см.

Наполнитель не должен быть заражен плесенью и иметь посторонние включения.

Важно! Чтобы предотвратить гниение, многие производители обрабатывают сырье раствором извести (15%-м).

Добавки

Введение в состав химических добавок способствует улучшению определенных свойств материала. Классификация веществ определена в ГОСТ 24211*2008.

Добавки для бетонов и строительных растворов. Общие технические условия.

ГОСТ 24211*2008

Таблица. Виды химических добавок для производства арболитовых блоков.

| Назначение добавки | Марка материала |

|---|---|

| Ускорение процесса твердения | ХК, НК, ННХК, СГ |

| Формирование пленки на органической основе | ЖС, ХК, СГ, ФС |

| Образование пены | ЖСПО, СП-1, СП-3 |

| Введение воздуха | СДО, СНВ, ЦНИПС-1 |

| Гидрофобизация | ГКЖ-10, ГКЖ-11, ГКЖ-94 |

Некоторые добавки могут оказывать комплексное влияние на свойства материала.

Видео – Производство арболита и арбомонолит

https://youtube.com/watch?v=T5VCmu80wLo

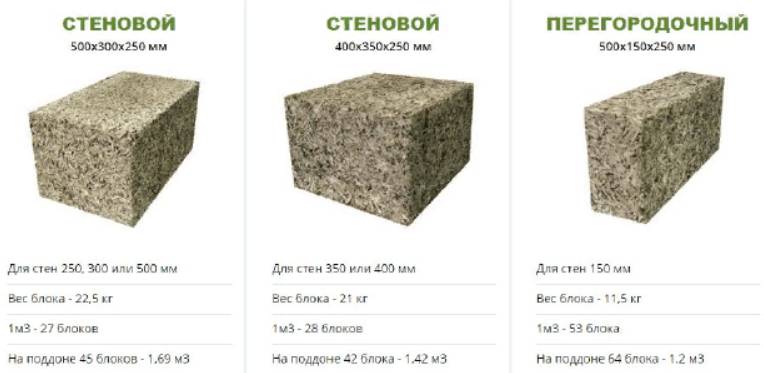

Размеры блоков из арболита

Наиболее популярные среди потребителей размеры продукции включают:

- 500 x 300 x 200 мм;

- 500 x 250 x 200 мм;

- 500 x 250 x 150 мм;

- 500 x 250 x 300 мм;

- 600 x 300 x 200 мм.

Стеновые блоки могут также иметь размеры 400 x 300 x 200 мм, 400 x 250 x 350 мм и 400 x 400 x 200 мм, в то время как перегородочные блоки представлены размерами 300 x 150 x 200 мм и 500 x 150 x 250 мм.

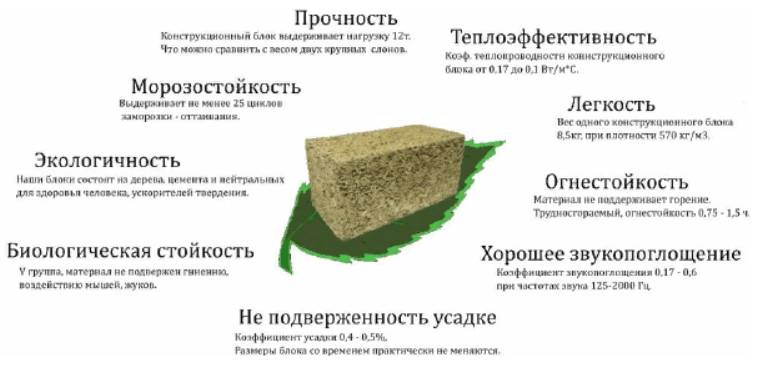

Преимущества и недостатки арболитовых блоков

Технология изготовления и состав материала наделяет его многими полезными для строительства качествами.

- Экологическая безопасность для потребителя (блоки не выделяют в атмосферу вредных человеку и животным веществ).

- Низкая теплопроводность (ниже, чем у изделий из других видов бетона, за исключением некоторых разновидностей пенобетона).

- Отличная звукоизоляция (превышает аналогичный параметр обычного кирпича в 4 раза).

- Негорючесть.

- Достойная морозостойкость.

- Достаточная прочность, которую гарантирует крепко сцепленная между собой щепа.

- Небольшой вес материала, облегчающий процесс укладки и снижающий нагрузки на фундамент.

- Небольшая усадка (до 0,5%).

- Легкость обработки, позволяющая обрезать изделия и устанавливать в них крепеж.

- Стойкость к образованию трещин под воздействием нагрузки.

- Отсутствие необходимости в использовании штукатурной сетки при отделке стен из блоков.

Однако необходимо учитывать и некоторые недостатки арболитовых блоков:

- высокое влагопоглощение (до 85%), с чем приходится бороться при помощи гидроизоляции;

- плохую геометрию, что требует увеличения расхода кладочного раствора и приводит к потерям тепла;

- высокую стоимость готовых изделий;

- не слишком эстетичный внешний вид материала, требующий обязательной отделки;

- при кладке в полости, являющиеся теплоизоляторами, попадает значительная часть раствора (но при этом конструкция становится крепче).

Перед приобретением продукции необходимо проверять документацию, иначе есть возможность нарваться на изделия, изготовленные “кустарным способом”, что часто привозит к снижению их качества.

Как правило, проблемы с геометрией вызваны распалубкой блоков сразу после прессования. Упругая смесь расширяется, в результате чего отклонение в размерах может составлять до 2 см.

Ряд недостатков устраняется в новом виде продукции – арболитовом блоке с наружным слоем из пенобетона. При этом в качестве пенообразователя должно использоваться вещество на органической основе, чтобы сохранить экологическую безопасность изделий.

Технология изготовления арболитовых блоков

Схема производства изделий из арболита представлена на рисунке.

Процесс изготовления проходит в несколько этапов:

- В горизонтальный двухвальный смеситель загружается органический наполнитель.

- Затем добавляется вода с сульфатом алюминия, который нейтрализует сахара в органике, а также различные добавки.

- После этого вводится портландцемент.

- Смесь тщательно перемешивается в течение трех-пяти минут.

- Полученная масса помещается в формы, предварительно обработанные эмульсолом, для вибропрессования.

- Не следует сразу извлекать готовые изделия из форм. Блоки должны оставаться в формах, чтобы обеспечить правильную геометрию. Их извлекают через сутки после производства.

- Для процесса твердения изделия помещаются в теплое помещение на 10 дней. Некоторые производители применяют пропарочные камеры для созревания продукции, что способствует повышению прочности готовых блоков.

- Готовая продукция упаковывается на поддонах и отправляется на хранение.

Использовать блоки в строительстве можно примерно через три недели после их изготовления. Если применяются добавки, ускоряющие процесс твердения, этот срок может быть сокращен.

Важно! Некоторые производители для смазывания внутренних поверхностей форм используют отработанное машинное масло, что, безусловно, обходится дешевле эмульсола. Однако это может оставить масляные следы на блоках, что создаст проблемы при финишной отделке стен, так как покрытие может не ложиться на поверхность.

Изготовление блоков своими руками

Блоки можно произвести и самостоятельно. Однако при этом следует быть готовыми, что результат не всегда оправдывает ожидания. При ручной трамбовке сложно добиться необходимой прочности материала.

Самое главное при изготовлении блоков своими руками – запастись органическим наполнителем. Удобно, когда есть возможность договориться о его поставке на деревообрабатывающем предприятии. Устанавливать дробилку в своем хозяйстве для производства небольшого количества изделий не слишком оправдано.

Для рабочего процесса понадобится бетономешалка и разъемные формы.

Лучше, если они будут металлическими. Деревянные конструкции рекомендуется изнутри обложить линолеумом. Так будет проще извлекать готовые изделия.

Видео – Форма для приготовления блоков арболита

Процесс изготовления блоков не является сложным.

Шаг 1. Начинается с подготовки наполнителя. Он должен быть очищен от посторонних частиц.

Шаг 2. Наполнитель помещается в бетономешалку, после чего агрегат включается.

Шаг 4. В работающий миксер добавляется вода, смешанная с хлористым кальцием, а также вводятся необходимые добавки. Щепа должна равномерно впитать воду и приобрести темный оттенок.

Шаг 5. Затем добавляется цемент. Соотношение компонентов (по массе): 1 часть воды, 6 частей щепы и 1 часть цемента. Хлористого кальция требуется 2% от массы цемента. Полученная смесь должна быть однородной (в ней не должно остаться щепы, не покрытой цементом), рассыпчатой, но при этом пластичной.

https://youtube.com/watch?v=_33A8npReaM

Видео – Замес арболита

Шаг 6. Масса выгружается из смесителя.

Шаг 7. Для производства блоков используются металлические формы, съемное дно которых покрывается пленкой, чтобы бетон не прилипал к основанию. Удобнее, когда матрицы можно разбирать. Так проще вынимать блок.

Шаг 8. Смесь послойно засыпается в форму. Каждый слой тщательно трамбуется.

Шаг 9. На следующий день блок извлекается и отправляется сушиться. При этом изделие следует накрыть полиэтиленом.

https://youtube.com/watch?v=V8ufKQHdONg

Рекомендации по кладке стены из блоков

Для укладки блоков можно использовать как цементно-песчаную смесь, так и клеевой состав, который, хотя и стоит немного дороже, более предпочтителен. Цементно-песчаную смесь не рекомендуется применять при строительстве стен жилых зданий, так как в швах могут образовываться мостики холода. Клеевой состав, специально разработанный для ячеистых бетонов, обеспечивает лучшую теплоизоляцию. Также можно использовать «теплую» смесь с добавлением перлита.

Как производится укладка блоков из арболита?

Шаг 1. На фундамент необходимо уложить гидроизоляционный материал, чтобы предотвратить проникновение влаги из него в блоки. Чаще всего для этого используют рубероид в два слоя. Ширина гидроизоляции должна превышать толщину будущих стен примерно на 10-15 см с каждой стороны.

Шаг 2. Укладка стен начинается с установки угловых блоков. На них наносится кладочный раствор с помощью кельмы. Толщина слоя должна составлять около 6 мм, из которых часть уйдет в полости, оставляя шов шириной 3 мм. Правильность установки проверяется уровнем, а при необходимости блок можно подправить с помощью резиновой киянки.

Шаг 3. Между блоками с наружной стороны натягивается бечевка, которая будет служить ориентиром для укладки всего ряда.

Шаг 4. На вертикальную торцевую грань блока наносится кладочный раствор, после чего устанавливается второе изделие. Затем его вертикальная грань также обрабатывается клеем, и укладывается следующий блок.

Процесс продолжается до завершения первого ряда. Если необходимо подогнать блок по размеру, можно использовать любую пилу: ручную, электрическую или бензиновую.

Цены на популярный модельный ряд цепных бензиновых пил

Бензопила

Необходимо сразу обработать место среза (щепу без цемента) антисептическим составом (любым, подходящим для обработки древесины). После окончания кладки первого ряда нужно сделать перерыв на несколько часов, чтобы раствор схватился.

Шаг 5. На блоки первого ряда укладывается армирующая сетка.

Ее нужно будет использовать через каждые 4 ряда кладки.

Шаг 6. Продолжается укладка блоков с нанесением кладочного раствора на горизонтальную поверхность и торцы изделий. Они устанавливаются с перевязкой. Периодически горизонталь и вертикаль конструкции следует проверять уровнем.

Как видно, применение арболитовых блоков в строительстве особенно не отличается от кладки других видов изделий.

Блоки из арболита являются достойной альтернативой привычным нам изделиям из пено-, газо- или керамзитобетона. Их эксплуатационные характеристики позволяют использовать материал при возведении малоэтажных построек любого назначения.

Видео – Укладка арболитовых блоков

https://youtube.com/watch?v=NcU3vUwFxUA

Сравнение арболитовых блоков с другими строительными материалами

Арболитовые блоки, благодаря своим уникальным свойствам, становятся все более популярными в строительстве. Однако для выбора наиболее подходящего строительного материала важно провести сравнение арболитовых блоков с другими распространенными материалами, такими как кирпич, газобетон и пенобетон.

Кирпич является одним из самых традиционных строительных материалов. Он обладает высокой прочностью и долговечностью, но его производство требует значительных энергетических затрат, что сказывается на стоимости. В отличие от кирпича, арболитовые блоки легче и имеют лучшие теплоизоляционные свойства. Это позволяет сократить затраты на отопление и кондиционирование помещений. Кроме того, арболитовые блоки не подвержены гниению и воздействию вредителей, что делает их более устойчивыми в долгосрочной перспективе.

Газобетон и пенобетон также являются популярными материалами для строительства. Они обладают хорошими теплоизоляционными свойствами и легким весом, что облегчает процесс монтажа. Однако газобетон и пенобетон имеют меньшую прочность по сравнению с арболитом, что может ограничивать их использование в определенных конструкциях. Арболитовые блоки, благодаря своей структуре, обеспечивают лучшую звукоизоляцию и устойчивость к механическим повреждениям.

Кроме того, арболитовые блоки имеют более низкую водопроницаемость, что делает их более подходящими для строительства в условиях повышенной влажности. В отличие от пенобетона, который может впитывать влагу, арболитовые блоки сохраняют свои свойства даже в сложных климатических условиях.

Сравнивая арболитовые блоки с другими строительными материалами, можно отметить, что они представляют собой оптимальное сочетание прочности, теплоизоляции и устойчивости к внешним воздействиям. Это делает их идеальным выбором для строительства как жилых, так и коммерческих объектов.

Вопрос-ответ

Что такое арболитовые блоки и из чего они состоят?

Арболитовые блоки — это строительные материалы, изготовленные из древесных опилок, цемента и воды. Они представляют собой легкие и прочные блоки, которые обладают хорошими теплоизоляционными свойствами. Основное преимущество арболита заключается в его экологичности и способности регулировать влажность в помещениях.

Какие преимущества и недостатки имеют арболитовые блоки?

Преимущества арболитовых блоков включают их легкость, высокую теплоизоляцию, устойчивость к огню и долговечность. Однако, среди недостатков можно выделить низкую влагостойкость и необходимость в дополнительной обработке для защиты от вредителей и гниения.

Какое оборудование необходимо для производства арболитовых блоков?

Для изготовления арболитовых блоков требуется специализированное оборудование, включающее смесители для равномерного смешивания компонентов, формы для заливки блоков и пресс для их уплотнения. Также могут понадобиться устройства для сушки готовых блоков, чтобы обеспечить их прочность и долговечность.

Советы

СОВЕТ №1

Перед началом строительства с использованием арболитовых блоков, обязательно изучите их характеристики и свойства. Это поможет вам понять, как они ведут себя в различных климатических условиях и какие преимущества могут предложить для вашего конкретного проекта.

СОВЕТ №2

Обратите внимание на качество арболитовых блоков, которые вы планируете использовать. Выбирайте проверенных производителей и проводите тесты на прочность и теплоизоляцию, чтобы избежать проблем в будущем.

СОВЕТ №3

При планировании оборудования для изготовления арболитовых блоков, учитывайте не только начальные затраты, но и долгосрочные расходы на обслуживание и эксплуатацию. Это поможет вам выбрать наиболее экономически выгодное решение.

СОВЕТ №4

Не забывайте о правильной технологии укладки арболитовых блоков. Соблюдение рекомендаций по монтажу и использованию дополнительных материалов, таких как утеплители и гидроизоляция, значительно повысит долговечность и эффективность вашего строения.